Поиск по этому блогу

четверг, 19 июля 2012 г.

Чертёж задвижки со спецификацией

Чертёж задвижки с готовой спецификацией сделанный в КОМПАС 3Д.

ссылка для скачивания файла

ссылка для скачивания файла

Чертёж арматуры для ППД АНК1Ш

Чертёж арматуры для ппд АНК1Ш с готовой спецификацией сделанный в КОМПАС 3Д

ссылка для скачивания файла

ссылка для скачивания файла

понедельник, 12 марта 2012 г.

Исследование насосных скважин

Исследование

ШСНУ необходимо для изучения притока и построения индикаторной кривой, а также

для изучения работы самого насоса и выявления причин низкого коэффициента

подачи. Изменение отбора жидкости достигается либо изменением хода

полированного штока S перестановкой пальца шатуна на кривошипе, либо изменением

числа качаний n сменой шкива на валу

электродвигателя. В некоторых случаях отбор можно изменить сменой типоразмера

насоса, однако, эта операция сложнее, так как требует осуществления

спуско-подъемных работ на скважине.

При

каждом изменении режима откачки после выхода скважины на установившийся режим,

что определяется по стабилизации дебита, замеряется прямым или косвенным

методом забойное давление, соответствующее данному установившемуся режиму

работы. Для прямого измерения забойного давления созданы малогабаритные

скважинные манометры диаметром 22-25 мм. Такие приборы могут быть спущены в

межтрубное пространство скважины на стальной проволоке через отверстие в

планшайбе при эксцентричной подвеске НКТ на устье. Полученные таким образом

данные о забойном давлении наиболее достоверны. Однако в глубоких искривленных

скважинах, а также при малых зазорах в межтрубном пространстве бывают прихваты

манометра и обрывы проволоки. Для предотвращения этого используются так

называемые лифтовые скважинные манометры, подвешиваемые к приемному патрубку

ШСН и спускаемые в скважину вместе с НКТ. Эти манометры имеют часовой механизм

с многосуточным заводом и фиксируют на бумажном бланке динамику изменения

давления на глубине спуска прибора в процессе трех – четырехкратного изменения

режимов откачки (дебитов). Такой метод позволяет получить достаточно надежные

результаты исследования, однако, он связан с необходимостью осуществления

спуско-подъемных операций для спуска и подъема лифтового манометра. Поэтому эти

замеры приурочивают к очередным ремонтным работам на скважине или очередной

смене насоса. В настоящее время лифтовые манометры по этой причине не находит

применения.

К

косвенным методам исследования скважины на приток относят замер глубины

динамического уровня жидкости в межтрубном пространстве, устанавливающегося при

том или ином режиме откачки специальными приборами – эхолотами.

Эхолот

работает следующим образом. В межтрубное пространство посылается звуковой

импульс, который отражается от уровня жидкости, возвращается к устью скважины и

улавливается микрофоном, соединенным через усилитель с регистрирующим

устройством, записывающим все сигналы на бумажной ленте в виде диаграммы.

Бумажная лента движется с помощью лентопротяжного механизма с постоянной

скоростью. Измеряя расстояние между пиками диаграммы, соответствующими

начальному импульсу и отраженному от уровня, можно определить глубину этого

уровня.

Современные

высокочувствительные эхолоты не требуют установки репера, так как фиксируют на

бумажной ленте сигналы, отраженные от каждой муфты колонны НКТ. В этом случае

глубина измеряемого уровня определяется подсчетом по эхограмме числа пиков до

сигнала, соответствующего уровню жидкости, и умножением числа пиков на длину

одной трубы.

Для

создания звукового импульса и улавливания отраженных сигналов имеется

«хлопушка» – специальный короткий патрубок, присоединяемый к фланцу задвижки

межтрубного пространства, с ударником, производящим выстрел маломощного

порохового заряда. Кроме того, в хлопушке имеется кварцевый чувствительный

микрофон. Микрофон превращает звуковые сигналы в электрические, поступающие в

усилитель. Усилитель имеет регулятор чувствительности и лентопротяжный механизм

для обеспечения постоянной скорости движения бумажной ленты. Хлопушка

присоединяется без разрядки газа из межтрубного пространства и допускает

измерения при давлениях до 2,5 Мпа.

Наличие

вспененной жидкости в межтрубном пространстве скважины затрудняет получение

четкого отраженного сигнала от уровня и является общим недостатком эхолотом.

Поэтому, перед измерением очень важно не производить разрядки газа из

межтрубного пространства во избежание вспенивания.

Для

определения по уровню забойного давления, соответствующего данному отбору

жидкости, надо знать среднюю плотность столба жидкости от уровня до забоя.

Определение этой плотности, зависящей от обводненности и газосодержания столба

жидкости, затруднительно.

В

промысловой практике нашли применение волномеры, представляющие собой те же

эхолоты, но вместо звукового импульса в межтрубное пространство посылается

импульс давления газа. Этот импульс создается либо кратковременным впуском газа

из баллона высокого давления, либо выпуском газа из межтрубного пространства с

помощью специального отсекателя.

Насосные штанги

Обычные

штанги выпускаются четырех номинальных размеров по диаметру тела штанги: 16,

19, 22 и 25 мм. Концы штанги имеют утолщенные головки с квадратным сечением для

захвата специальными ключами при свинчивании и развинчивании колонны штанг.

Штанги соединяются штанговыми муфтами.

Кроме

штанг нормальной длины (8 м) выпускаются укороченные штанти длиной 1; 1,2; 1,5;

2; 3м стандартных диаметров. Укороченные штанги необходимы для регулировки

длины всей колонны штанг с таким расчетом, чтобы висящий на них плунжер

перемещался в цилиндре насоса в заданных пределах. Верхний конец колонны штанг

заканчивается утолщенным полированным штоком, проходящим через сальниковое

уплотнение устья скважины.

В

зависимости от условий эксплуатации штанги выпускаются с различной прочностной

характеристикой. Для их изготовления используются стали марки 40 или

никель-молибденовые стали марки 20НМ с

термообработкой и последующим поверхностным упрочнением токами высокой частоты.

Конструкция глубинных штаноговых насосов вставного и невставного типа

Насосы

разделяются на невставные или трубные и вставные. Основные особенности их

состоят в следующем.

Невставные

насосы. Цилиндр спускается в скважину на насосных трубах без плунжера. Плунжер

спускается отдельно на насосных штангах. Плунжер вводится в цилиндр вместе с

подвешенным к плунжеру всасывающим клапаном. Чтобы плунжер довести до цилиндра

насоса без повреждений через трубы, последние должны иметь внутренний диаметр

больше наружного диаметра плунжера (примерно на 6 мм). Для извлечения

невставного насоса в случае замены или ремонта необходимо сначала извлечь

штанги с висящим на их конце плунжером, а затем насосные трубы с висящим на их

конце цилиндром насоса.

а -

невставной насос с штоком типа НГН-1; б

- невставной насос с ловителем

типа НГН-2;

1 -

нагнетательные клапаны, 2 - цилиндры, 3 - плунжеры; 4 -

патрубки-удлинители; 5 - всасывающие

клапаны, 6 - седла конусов, 7 - захватный шток, 8 - второй нагнетательный

клапан, 9 - ловитель, 10 - наконечник

для захвата клапана; в - вставной насос типа НГВ-1: 1 - штанга, 2 -

НКТ, 3 - посадочный конус, 4 - замковая опора, 5 - цилиндр, 6 - плунжер, 7 -

направляющая трубка

Вставные

насосы. Цилиндр в сборе с плунжером и клапанами спускается на штангах. В этом

случае на конце насосных труб заранее устанавливается специальное посадочное

устройство - замковая опора, на которой происходит посадка и уплотнение насоса.

Для извлечения вставного насоса в случае ремонта достаточно извлечь только

штанги, вместе с которыми извлекается весь насос.

Поскольку

при вставном насосе через трубы данного диаметра пропускается не только

плунжер, но и цилиндр вместе с кожухом, то диаметр плунжера вставного насоса

должен быть намного меньше диаметра трубного. Поэтому подача вставного насоса

при трубах данного диаметра всегда меньше подачи невставного.

Скважинный

насос состоит из цилиндра, поршня и клапанов всасывающего и нагнетательного.

При ходе поршня вверх в цилиндре насоса создается разряжение, в результате

которого давление жидкости вне насоса оказывается выше, чем внутри. Это

вынуждает всасывающий клапан открываться и впустить в цилиндр насосов порцию

жидкости.

Одновременно,

находящаяся над поршнем жидкость оказывает давление на нагнетательный клапан,

прижимая его к седлу, и вместе с поршнем перемещается вверх. Через определенное

количество ходов вверх (циклов) произойдет заполнение колонны

насосно-компрессорных труб и жидкость начнет поступать в устьевой трубопровод.

При

ходе вниз плунжер в насосах данного типа не совершает работы по подъему

жидкости: происходит сжатие заполнившей цилиндр жидкости, закрытие всасывающего

и открытие нагнетательного клапанов и переток жидкости из подпоршневой и

надпоршневую область насоса.

Уравновешивание Станка-качалки

Из

общей теории работы ШСНУ известно, что

основная нагрузка при ходе вверх равна весу штанг и весу ж-ти. Нагрузками от

вибрационных сил, сил трения, вибрационными и инерционными модно пренебречь.

При ходе балансира вниз нагрузки становятся равными только весу штанг. Это

приводит к неравномерной работе электродвигателя. За первую половину оборота

кривошипа (ход вверх) двигатель совершает работу W1=(Ршт+Рж)S. За вторую

половину оборота (ход вниз) двигатель не совершает работы W2=Ршт*S. За полный

оборот кривошипа совершается работа

W1+

W2=(Ршт+Рж)S- Ршт*S= Рж*S. Устранить неравномерность нагрузок электродвигателя

(ЭД) можно соответствующим уравновешиванием СК. Т.к. сила Ршт действует на

головку балансира при ходе вверх и при ходе вниз, то при равноплечем балансире

на плечи необходимо поместить противовес, по крайней мере равный весу штанг. В

этом случае штанги будут уравновешенны и при ходе вверх ЭД будет совершать

"+" работу, а при ходе вниз "0". Нагрузки на ЭД будут постоянными,

при условии постоянства крутящего момента на валу кривошипа за обе половины

хода. Уравновешивающий момент: Мур=(Ршт+Рж/2)S, S-длина хода, м; Ршт - вес

штанг в ж-ти, кН; Рж - вес столба ж-ти в НКТ над плунжером насоса, кН. Число

противовесов и места их установки на кривошипе определяют по величине Мур из

графиков, приводимых в паспортах приводов, руководствах по эксплуатации или

справочниках. Окончательное уравновешивание производят по равенству тока ЭД при

ходе вверх и вниз.

Различают

кривошипное, балансирное, и комбинированное уравновешивание.

Балансирное

уравновешивание применяется у СК малой грузоподъемности, кривошипное- у

большой, а комбинированное – у СК средней грузоподъемностью. Кривошипное

уравновешивание вызывает большие нагрузки на опоры вала и на корпус редуктора

СК. Балансирные контргрузы выполняются в виде чугунных отливок- пластин,

укрепляемых на кривошипах.

Оборудование устья насосных скважин

Устьевое

оборудование штанговой насосной скважины предназначено для герметизации затрубного

пространства и отвода продукции скважины.

В

связи с широким распространением однотрубной системы сбора продукции скважин

при централизованных установках по сепарации газа и замеру дебитов сильно

возросли давления на выкидах насосных установок В некоторых случаях возникает

необходимость иметь на устье скважин (удаленные скважины, высокие вязкости

жидкости) давления, доходящие до 4 МПа. Это усложняет конструкцию устьевого

оборудования и повышает к нему технические требования. Типичной обвязкой устья

скважины, оборудованной ШСНУ, нашедшей широкое применение на нефтяных промыслах восточных районов, является конструкция,

показанная на рисунке.

1 -

колонный фланец; 2 - планшайба; 3 - НКТ; 4 - опорная муфта; 5 - тройник, 6 -

корпус сальника,

7 -

полированный шток, 8 - головка сальника, 9 - сальниковая набивка

Устьевой

сальник герметизирует выход полированного штока. В полость сальника

укладываются разрезные кольца из прорезиненного тканевого ремня или специальной

нефтестойкой резины, которые уплотняются заворачиванием верхней нажимной муфты.

Часто причиной нарушения герметичности устьевого сальника является несовпадение

центра сальника с центром канатной подвески штанг или ее отклонение от

вертикали при движениях балансира. Такие отклонения в той или иной мере всегда

имеют место при недостаточной точности установки станка-качалки, балансира или

их нарушении в процессе длительной работы.

Это

обусловило появление устьевых сальников с самоустанавливающейся головкой с

шаровым шарнирным соединением. Такой сальник разработан Азинмашем и рассчитан

на давление до 4,0 МПа. Шаровая головка сальника допускает отклонение его оси

от вертикали в любую сторону до 3°. Герметичность в шаровом сочленении

обеспечивается уплотнительным кольцом из нефтестойкой резины. Шаровое

сочленение увеличивает срок службы сальниковой набивки и полированного штока.

При необходимости периодически сальниковую набивку подтягивают завинчиванием

крышки головки.

Компрессорное хозяйство

Источником

газа для организации газлифта могут быть компрессорная станция или скважины

газового месторождения, а также магистральный газопровод.

При

компрессорном газлифте необходимое давление газа создается на компрессорной

станции компрессорами. Комплекс оборудования при этом включает компрессорную

станцию, газораспределительные и газоснабжающие сети, системы подготовки газа.

Компрессорная

станция для газлифтной эксплуатации обычно используется также для

магистрального транспорта газа и закачки газа в залежь с целью ППД. Она

включает машинный зал с компрессорами, насосную станцию для охлаждающей воды,

градирню и водяные емкости, технологическую аппаратуру с сепараторами,

маслоотделителями, регенераторами смазочных масел, систему трубопроводных

обвязок (приемные и выкидные коллекторы, газовые, воздушные, водяные

магистрали и маслопроводы), распределительные устройства и трансформаторы,

вспомогательные службы и помещения. Нашли применение поршневые компрессоры с

газовыми двигателями (газомотокомпрессоры) и с электроприводом и центробежные с

газотурбинным и электрическим приводом.

В

основном применяется групповая система газораспределения — газ подается в

скважины через газораспределительные батареи (ГРБ), которые устанавливают на газораспределительных

пунктах (ГРП).

От

компрессорной станции могут прокладывать два параллельных газопровода:

рабочего

давления (диаметром 102 мм )

для подачи газа в скважины при эксплуатации;

высокого

(пускового) давления (диаметром 63

мм ) для пуска скважин. Применение пусковых газлифтных

клапанов- позволило перейти на прокладку только одного газопровода рабочего

давления.

От

ГРБ к газлифтным скважинам прокладывают отдельные газотрубопроводы диаметром

38—63 мм в зависимости от расхода газа. На ГРП устанавливают одну или

несколько блочных ГРБ-14. Каждая рассчитана на подключение 14 скважин с суммарным

расходом газа до 170 тыс. м3/сут при давлении до 6,4 МП а.

На

каждой линии устанавливают игольчатый регулировочный вентиль (штуцер) и

измерительную шайбу (диафрагму), обеспечивающую измерение давлений и расхода

газа с помощью дифференциального самопишущего прибора. Иногда вместо штуцера

используют регулятор давления «после себя», обеспечивающий постоянное давление

в линии подачи газа на скважину.

При

подаче газа из магистрального газопровода или газовых скважин распределение

осуществляют аналогично.

Технология

газлифта должна осуществляться по замкнутому газлифтному циклу. Газ при

перемешивании с нефтью насыщается тяжелыми газообразными углеводородами и для

повторного использования требует предварительной подготовки (отделения

газоконденсата, осушки от влаги и удаления механических примесей (пыли)).

Подготовка

газа на нефтяных промыслах не осуществляется, так как он поступает уже

очищенным и осушенным.

Для

предотвращения осложнений, связанных с образованием кристаллогидратов, в поток

вводят ингибиторы гидратообразования (хлористый кальций, гликоли, метанол). Осуществляют также подогрев газа с помощью блочных передвижных подогревателей

газа, которые устанавливают вдоль газопровода или перед ГРП. Подогреватели типа

ППГ-1-64 обеспечивают нагрев газа в змеевиках за счет теплоизлучения от раскаленных

панелей беспламенных газовых горелок и конвективного подогрева до 95 °С при

расходе 150 тыс. м3/сут и давлении до 20

МПа. Расход топливного газа при давлении 50— 70 кПа составляет 20—30 м3/ч.

Для

удаления влаги и газоконденсата перед ГРБ устанавливают влагоотделители

различных конструкций.

Для

отделения механических примесей газ пропускают через фильтры-пылеуловители.

Внутрискважинный газлифт

Существует

система газлифтной эксплуатации, которая называется внутрискважинным газлифтом.

В этих системах источником сжатого газа служит газ газоносных пластов,

залегающих выше или ниже нефтенасыщенного пласта. Оба пласта вскрываются общим

фильтром.

В

таких случаях газоносный горизонт изолируется от нефтеносного пласта одним или

двумя пакерами (сверху и снизу), и газ вводится в трубы через штуцерное

устройство, дозирующее количество газа, поступающего в НКТ.

Внутрискважинный

газлифт исключает необходимость предварительной подготовки газа, но вносит

трудности в регулировку работы газлифта.

Методы снижения пусковых давлений

В практике эксплуатации газлифтных скважин, особенно в ранние

периоды, было выработано много практических приемов пуска газлифтных скважин и

преодоления трудностей, связанных с возникновением высоких пусковых давлений. К

этим методам можно отнести следующие:

- Применение специальных пусковых компрессоров

- Последовательный допуск труб

- Переключение работы подъемника с кольцевой системы на центральную

- Задавка жидкости в пласт

- Применение пусковых отверстий

1.

Применение специальных пусковых компрессоров

При

использовании компрессорных станций в качестве источника сжатого газа для

газлифтных скважин на этих станциях устанавливается один или несколько

компрессоров (в зависимости от потребности), развивающих повышенное давление,

достаточное для пуска скважины. Пусковые компрессоры работают в специальную

пусковую линию, соединяющую компрессорную станцию с газораспределительным

узлом, в котором путем переключения соответствующих задвижек газ из пусковой

линии может быть направлен в любую газлифтную скважину. После пуска скважины на

распределительном узле новым переключением задвижек в газовую линию этой

скважины направляется газ из рабочей магистрали с давлением, соответствующим

рабочему давлению. В особых случаях для пуска скважин применяются передвижные

компрессоры на автомобильном ходу или на специальных рамах, перемещаемых

вертолетами аналогично тому, как это практикуется при освоении скважин и вызове

притока.

Башмак

подъемных труб в этом случае спускается под статический уровень не на проектную

глубину, а на такую, при которой можно продавить скважину имеющимся давлением

Рк (давление компрессора или в газовой линии). После спуска башмака труб под

уровень на глубину h1 скважина пускается и продувается до выхода из скважины

чистого газа. При этом часть жидкости из скважины выбрасывается. После этого

арматура устья снимается, и колонна подъемных труб спускается ниже на величину

h2 < h1, после чего снова ставится арматура и скважина снова продувается до

чистого газа. Так делается несколько раз, пока башмак труб не достигнет

проектной глубины. При каждом очередном допуске труб погружение hi+1 берется на

10 - 30 % меньше, чем погружение hi в предшествующем допуске. Последовательный

допуск труб - очень трудоемкий процесс с ограниченными возможностями. Он применим

в скважинах, имеющих очень малый коэффициент продуктивности, а следовательно,

медленное восстановление уровня в промежутках между очередными продувками

скважины, так как после очередной продувки необходимо разобрать устьевую

арматуру, осуществить допуск труб и снова собрать арматуру для следующей

продувки.

Переключение

скважины с кольцевой системы на центральную только на период ее пуска уменьшает

пусковое давление при однорядном подъемнике в 8,49/1,1335 = 7,5 раза . При двухрядном - такое переключение дает незначительный эффект и пусковое

давление уменьшается всего лишь на 11 %. Поэтому при однорядном лифте

переключение на центральную систему пуска может оказаться очень эффективным

средством. После пуска скважины лифт переключается на кольцевую систему для

нормальной ее эксплуатации.

Если

скважина при репрессии хорошо поглощает жидкость, то закачкой газа и выдержкой

скважины под давлением достаточно длительное время можно задавить жидкость в

пласт. Уровень опустится, дойдет до башмака и скважина будет пущена.

Длительность выдерживания скважины под максимальным давлением зависит от ее

поглотительной способности. Чем она больше, тем время выдержки меньше. В

принципе этот прием пуска пригоден при условии, что давление компрессора равно

или превышает статическое давление у башмака, т. е. при условии Рк > h1ρg.

На

колонне лифтовых труб ниже статического уровня заблаговременно сверлятся так

называемые пусковые отверстия. При закачке газа в межтрубное пространство

опускающийся уровень жидкости обнажает первое отверстие, через которое газ

поступает в НКТ, разгазирует в них жидкость до такой степени, что она начинает

переливать. Это явление аналогично работе газлифтной скважины с башмаком,

установленным на уровне первого отверстия. После перелива жидкости равенство

давлений в межтрубном пространстве и в НКТ на уровне отверстия нарушается. Для

восстановления равенства давлений уровень в межтрубном пространстве опускается

на определенную величину, зависящую от давления компрессора и плотности ГЖС в

НКТ. Если на этой глубине сделать новое отверстие, то после его обнажения через

него пойдет газ в НКТ из затрубного пространства. Вследствие усиливающегося

поступления газа в подъемник (работа двух отверстий) выброс жидкости

увеличится, равенство давлений внутри НКТ на уровне второго отверстия и в

межтрубном пространстве снова нарушится и для его восстановления уровень в

межтрубном пространстве снова опустится на некоторую глубину, где должно

находиться третье отверстие. Таким способом можно понизить уровень в межтрубном

пространстве до башмака НКТ, после чего газлифт перейдет на нормальную работу

через башмак. Однако при установившейся работе газлифта через эти пусковые

отверстия, остающиеся все время открытыми, будет происходить дополнительная

утечка газа, что приведет к повышенному удельному расходу нагнетаемого газа, а

следовательно, к снижению к. п. д. подъемника по сравнению с его работой при

поступлении газа только через башмак. Поэтому эти отверстия после перехода на

нормальную работу необходимо закрыть. Для этого используют специальные

устройства - пусковые клапаны.

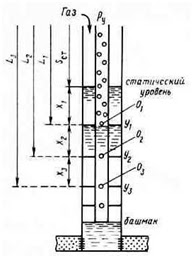

Рассмотрим

этот процесс подробнее. На рисунке показана схема скважины с пусковыми

отверстиями. Газ нагнетается в межтрубное пространство, в котором компрессором

поддерживается постоянное давление Рк. Приравнивая правую часть формулы для

пускового давления к давлению

компрессора Рк, учитывая при этом противодавление на устье Ру и решая равенство

относительно погружения под статический уровень x1, соответствующего давлению Рк,

получим .

После

обнажения первого отверстия O1 и поступления через него газа происходит сначала

вспенивание, потом подъем и выброс жидкости через устье. В результате давление

в НКТ Ро1 на уровне первого отверстия О1 уменьшится. Перепад давления у

отверстия увеличится. Увеличится расход газа через отверстие и выброс жидкости.

После

оттеснения уровня жидкости ниже второго отверстия О2 оно вступит в работу;

через него пойдет газ, усилится выброс.

Отсюда

видно, что с помощью пусковых отверстий, расположенных соответствующим образом

по длине НКТ, можно оттеснить уровень жидкости в межтрубном пространстве до

проектной глубины, т. е. до башмака НКТ, и осуществить пуск газлифтной скважины

имеющимся давлением Рк. Размер отверстий рассчитывается по предельному расходу

газа (по подаче компрессора), при котором скорость его истечения в отверстии не

превышает критических значений (скорости звука). Имеются и другие приемы

преодоления трудностей пуска газлифтных скважин, как, например, предварительное

понижение уровня жидкости в скважине путем поршневания или оттартывания

желонкой.

В

настоящее время для пуска газлифтных скважин используются более надежные и

рациональные методы снижения пусковых давлений с помощью пусковых и рабочих

клапанов.

Пуск газлифтных скважин в эксплуатацию. Пусковое давление

Пуск

газлифтных скважин имеет некоторые особенности, связанные с принципом их

работы. Рассмотрим пуск газлифтной скважины, оборудованной однорядным

подъемником, работающим по кольцевой системе. Процесс пуска состоит в доведении

закачиваемого газа до башмака подъемных труб, т. е. в отжатии газом уровня

жидкости до башмака. Это означает, что объем жидкости в межтрубном пространстве

V1 должен быть вытеснен нагнетаемым газом (рис.1). Вытесняемая жидкость перетекает

в подъемные трубы, в результате чего уровень в них становится выше

статического. Возникает репрессия на пласт, определяемая превышением столба

жидкости Δh над статическим уровнем, под действием которой должно произойти

частичное поглощение жидкости пластом.

Пуск

газлифтных скважин имеет некоторые особенности, связанные с принципом их

работы. Рассмотрим пуск газлифтной скважины, оборудованной однорядным

подъемником, работающим по кольцевой системе. Процесс пуска состоит в доведении

закачиваемого газа до башмака подъемных труб, т. е. в отжатии газом уровня

жидкости до башмака. Это означает, что объем жидкости в межтрубном пространстве

V1 должен быть вытеснен нагнетаемым газом (рис.1). Вытесняемая жидкость перетекает

в подъемные трубы, в результате чего уровень в них становится выше

статического. Возникает репрессия на пласт, определяемая превышением столба

жидкости Δh над статическим уровнем, под действием которой должно произойти

частичное поглощение жидкости пластом. В момент пуска газлифтной скважины, т. е. когда уровень жидкости в межтрубном пространстве будет оттеснен до башмака, давление газа, действующее па этот уровень, будет уравновешиваться гидростатическим давлением столба жидкости высотой h + Δh в подъемных трубах. Это и будет то максимальное давление газа, которое называется пусковым, необходимое для пуска газлифтной скважины.

Характерный процесс пуска газлифтной скважины в функции времени показан на рис. 2. После прорыва газа через башмак подъемных труб и выноса части жидкости скважина переходит на установившийся режим работы с соответствующим отбору динамическим уровнем, а следовательно, и соответствующим этому уровню рабочим давлением Рp.

Оборудование устья газлифтных скважин

Арматура,

устанавливаемая на устье газлифтных скважин, аналогичная фонтанной арматуре и

имеет то же назначение - герметизацию устья, подвеску подъемных труб и

возможность осуществления различных операций по переключению направления

закачивания газа, операций по промывке скважины и пр.

На

газлифтных скважинах часто используется фонтанная арматура, остающаяся после

фонтанного периода эксплуатации, но обычно применяется специальная упрощенная и

более легкая арматура, поскольку возможные неполадки в ней не угрожают открытым

фонтаном. Часто арматуру приспосабливают для нагнетания газа либо только в

межтрубное пространство, либо в центральные трубы. Когда эксплуатация

газлифтных скважин сопровождается интенсивным отложением парафина, арматура

устья дополнительно оборудуется лубрикатором, через который в НКТ вводится

скребок, спускаемый на проволоке для механического удаления парафина с

внутренних стенок труб. Для борьбы с отложением парафина применяются и другие

методы, как, например, остеклованные или эмалированные трубы, на гладкой поверхности

которых парафин не удерживается и уносится потоком жидкости. На устье

газлифтных скважин устанавливается регулирующая аппаратура - обычно

клапан-регулятор давления с мембранным исполнительным механизмом, регулирующим

давление после себя, для поддержания постоянного давления нагнетаемого в

скважину газа, так как в магистральных линиях часто наблюдаются колебания

давления, нарушающие нормальную работу скважин, а иногда вызывающие и их

остановку. В системах централизованного газоснабжения регуляторы давления,

различные расходомеры, а также запорная арматура устанавливаются на

газораспределительных пунктах (ГРП). При такой централизации контроля и

управления за работой газлифтных скважин улучшается надежность и качество их

обслуживания.

суббота, 3 марта 2012 г.

Конструкция газлифтных подъёмников

Добыча

нефти с использованием газа, который вводится в скважину извне, называется

газлифтом. Конструкция газлифтных подъемников: Одно-, двух- и полуторарядный

подъемник.

Добыча

нефти с использованием газа, который вводится в скважину извне, называется

газлифтом. Конструкция газлифтных подъемников: Одно-, двух- и полуторарядный

подъемник.

Принципиальные

схемы газлифт-х скв. а – однорядный подъемник; б – двухрядный подъемник; в –

полуторорядный подъемник; г – однорядный под-к с перепускным клапаном и

пакером; д – двухряд. подъ-к с камерой накопления; е – двухряд-й подъ-к с

камерой накопления и и дополнит-м обратным клапаном на подъ-ке; ж - однорядный

под-к с камерой накопления, перепускным клапаном и пакером; 1 – обсадная кол. 2

– подъ-к; 3 – воздушные трубы; 4 – хвостовик; 5 – перепускной клапан; 6 –

пакер; 7 – обратный клапан (отсекатель скв-ны); 8 – камера накопления; 9 –

обратный клапан на подъемнике.

Однорядный

подъемник.

Преимущества:

простота конструкции.

Недостатки:

при

прямой закачке агента возможна коррозия эксплуатационной колонны,

при

высоком содержании песка и мехпримесей при прямой подачеагента возмодно

образование песчаных пробок,

использование

этого метода возможно, только при высоком качестве подготовки агента. Т.е.

отсутствие в газе,подаваемом в скв, коррозионно-активных компонентов,

мехпримесей и низком влагосодержании.

Двухрядный

подъемник. При такой конструкции в св. спускают два ряда труб:

внешний

– большего диаметра, внутренний – меньшего. Данный тип подъёмника предназначен

для эксплуатации скв-н с осложнениями пескообразования (наиболее часто

встречаются), если продукция скв представлена коррозионноактивными

компонентами, при недостаточно высоком качестве подготовки газа.

Полуторорядный

подъёмник.

Преимущества:

Нижняя

часть воздушных труб компануется из труб меньшего диаметра – используется

хвостовик, значит, создаются лучшие условия выноса песка и предотвращается

образование на забое песчаной пробки.

Металлоёмкость

такого подъёмника меньше, чем двухрядного.

Недостатки:

невозможно

из-за наличия хвостовика увеличить глубину спуска подъёмника.

В

однорядном подъемнике вместо рабочей муфты с рабочими отверстиями может

применяться так называемый концевой рабочий клапан, поддерживающий постоянный

перепад давления при прохождении через него газа, равный 0,1—0,15 МПа,

достаточный для того, чтобы постоянно удерживать уровень ж-ти ниже клапана на

10—15 м. Концевой клапан обычно приваривается к спецмуфте с внешней стороны и

имеет пружинную регулировку необходимого перепада давления и расхода газа.

Такой клапан снабжается еще специальным шариковым клапаном, который закрывает

рабочее отверстие и позволяет осуществлять обратную промывку скв до забоя.

Принцип работы газлифта

Область

применения газлифта – высокодебитные скважины с большими забойными давлениями,

скважины с высокими газовыми факторами и забойными давлениями ниже давления

насыщения, песочные (содержащие в продукции песок) скважины, а также скважины,

эксплуатируемые в труднодоступных условиях (например, затопляемость, паводки,

болота и др.). Газлифт характеризуется

высокой технико-экономической эффективностью, отсутствием в скважинах

механизмов и трущихся деталей, простотой обслуживания скважин и регулирования

работы.

Логическим

продолжением фонтанной эксплуатации является газлифтная эксплуатация, при

которой недостающее количество газа для подъема жидкости закачивают в скважину

с поверхности. Если притекающую пластовую энергию, характеризуемую газовым

фактором, дополняют энергией газа, закачиваемого в скважину с поверхности,

происходит искусственное фонтанирование, которое называется газлифтным

подъемом, а способ эксплуатации – газлифтным.

Газлифтная (компрессорная) эксплуатация нефтяных скважин

осуществляется путем закачки в скважину газа; метод эксплуатации носит название

газлифтный. Газ в нефтяную скважину можно подать под давлением без его

дополнительной компрессии из газовых пластов. Такой способ называют

бескомпрессорным.

Принцип

действия газлифта. В скважину опускают два ряда насосных труб. По затрубному

пространству между наружной и внутренней трубами подают под давлением газ или

воздух. Наружную трубу называют воздушной. Внутреннюю трубу, по которой нефть в

смеси с газом или воздухом поднимается на поверхность, называют подъемной.

Подъемная труба имеет меньшую длину по сравнению с воздушной. До закачки газа

жидкость в подъемной и воздушной трубах находится на одном уровне. Этот уровень

называют статическим -Нст. В этом случае давление жидкости на забое

соответствует пластовому давлению.

Рпл=

Нст· ·g , отсюда Нст = Рпл·g

.

По

воздушной трубе (затрубному пространству) в скважину под давлением этого газа

жидкость полностью вытесняется в подъемную

трубу, после этого газ проникает в подъемную трубу и перемешивается с

жидкостью. Плотность газированной жидкости уменьшается и по мере ее насыщения

газом достигается разность в плотности газированной и негазированной жидкостей.

Вследствие

этого более плотная (негазированная) жидкость будет вытеснять из подъемной

трубы газированную жидкость. Если газ подавать в скважину непрерывно, то

газированная жидкость будет подниматься и выходить из скважины в систему сбора. При этом в затрубном пространстве

подъемной трубы устанавливается новый уровень жидкости, называемый динамической

высотой:

Ндин=

Рзаб/·g .

При

этом давление из башмака подъемной трубы

Р1 =

(L – h0)··g = hп··g ,

где

L - длина подъемной трубы;

h0 -

расстояние от устья скважины до динамического уровня;

hп = L – h0 - глубина погружения подъемной

трубы в жидкость.

четверг, 1 марта 2012 г.

Осложнения при работе фонтанных скважин

Отложения

парафина

Часто

встречающимся осложнением при работе фонтанных скважин является выпадение из

нефти парафина, солей, вынос песка, прорывы газа.

Добыча

нефти при наличии в ней парафина осложняется выпадением парафиновых отложнений

в трубах, затрубном пространстве, в выкидных линиях, в резервуарах.

Парафиновые

отложения состоит из парафина, нефти, смолистых компонентов нефти, а также

воды, твердых частиц, глины и песка.

Парафиновые

отложения нарушают нормальную работу скважин: их приходится останавливать на

ремонт, что приводит к потере добычи нефти.

Рассмотрим

некоторые факторы, влияющие на выпадение парафина из нефти.

В

пластовых условиях парафин обычно находится в растворенном состоянии. При

снижении давления и температуры нарушается первоначальное физико-химическое

равновесие. В результате начинает выделяться из раствора парафин в виде

мельчайших кристаллов, которые сначала находятся в нефти во взвешенном

состоянии, а впоследствии осаждаются на твердых поверхностях оборудования.

Выпадению

парафина способствует снижение температуры в лифте. Температура начала

кристаллизации парафина для месторождений Татарии находится в пределах 15…35

градусов С.

Снижение

температуры в лифтовых трубах происходит в связи с выделением газа из нефти,

которое обусловлено в свою очередь снижением давления по мере перемещения

частиц газа в нефти от забоя скважины к устью, а также при снижении устьевого

давления.

Опишем

метод борьбы с парафином, в основу которого положено свойство парафина

прилипать только к шероховатым поверхностям.

Были испытаны поверхности,

выполненные из стекла, эмали, эпоксидной смелы. Свойство покрытий различны:

стекло температуростойко, кислотоупорно, но хрупко. Вследствие больших

нагрузок, действующих на насосно-компрессорные трубы в скважине и разных

величин деформаций металла и стекла, стекло отделяется от труб, осыпается,

образуя стеклянные пробки.

Эмаль

более прочна, чем стекло, стойка к агрессивным жидкостям, но также разрушается

при механическом воздействии.

Следует

сказать, что процесс нанесения стекла и эмали требует нагрева трубы до 700оС и

выше, что вызывает изменения в структуре металла и ведет к снижению прочности.

Эпоксидная

смола является упругим материалом, наносится при температуре +100оС, процесс

нанесения может быть осуществлен в условиях промысловых мастерских. При высоком

качестве подготовки поверхности и соответствующем подборе материалов покрытие

долговечно и надежно, противостоит парафинообразованию.

Следует

упомянуть и метод борьбы с парафином, заключающийся в периодическом

соскабливании его с поверхности НКТ. Для этой цели была создана целая система,

состоящая из скребков переменного сечения, опускаемых в НКТ на проволоке

специальной лебедкой, программного реле времени и концевых выключателей.

Конструктивно

скребки были выполнены так, что при движении вниз они уменьшали свой диаметр,

что обеспечивало им свободной проход даже при наличии на стенках труб отложений

парафина. При подъеме же они увеличивали диаметр и срезали парафин.

Скребки

в некоторых нефтяных районах применяются и в настоящее время.

Очистка

устьевой арматуры, а также труб от парафина производится депарафинизационным

передвижным агрегатом, представляющим собой автомобиль, на котором установлен

нагреватель.

В

нагревателе монтируется труба, через которую прокачивается жидкость. Здесь она

нагревается до определенной температуры и направляется в скважину. Агрегат

может быть подключен на «циркуляцию», т.е. выходящая из скважины жидкость

направляется в печь, подогревается до 100оС и возвращается в затрубное

пространство скважины. В процессе циркуляции производится очистка ствола

скважины и НКТ.

Установление технологического режима фонтанных скважин

Для

построения регулировочных кривых и индикаторной линии необходимо по крайней

мере четыре смены режима работы скважины. После выхода на установившийся режим

работы через лубрикатор на забой скважины спускают глубинный манометр или

другие приборы, а на поверхности измеряют с возможной точностью дебит,

обводненность продукции, содержание песка и твердой взвеси в продукции

скважины, газовый фактор или просто дебит газа, показания буферного и

межтрубного манометра и отмечают вообще характер работы скважины: наличие

пульсации, ее ритмичность и амплитуду, вибрацию арматуры и манифольдов. По

полученным данным строят так называемые регулировочные кривые, т. е.

зависимости измеренных показателей от диаметра штуцера.

Регулировочные

кривые служат одним из оснований для установления технологической нормы добычи

из данной скважины и режима ее постоянной работы, например:

- недопущение забойного давления Рс ниже давления насыщения Рнас или некоторой его доли Рс > 0,75·Рнас;

- установление режима, соответствующего минимальному газовому фактору или его значению, не превышающему определенную величину;

- установление режима, соответствующего недопущению резкого увеличения количества выносимого песка для предотвращения образования каверны в пласте за фильтром скважины;

- установление режима, соответствующего недопущению резкого увеличения процентного содержания воды в продукции скважины;

- недопущение на забое скважины такого давления, при котором может произойти смятие обсадной колонны;

- недопущение режима, при котором давление на буфере или в межтрубном пространстве достигнет опасных значений с точки зрения прочности и надежности работы арматуры и поверхностного оборудования вообще;

- недопущение режима, при котором давление на буфере скважины может стать ниже давления в выкидном манифольде системы нефтегазосбора;

- недопущение такого режима работы скважины, при котором могут возникать пульсации, приводящие к срыву непрерывного процесса фонтанирования;

- установление такого режима, при котором активным процессом дренирования охватывается наибольшая толщина пласта или наибольшее число продуктивных пропластков. Это устанавливается с помощью снятия профилей притока глубинными дебитомерами на разных режимах работы скважины.

Исследование фонтанных скважины

Задачей

исследования фонтанной скважины является установление оптимального режима ее

работы, т.е. режима, позволяющего получать большее количество нефти при

минимальных затратах на добычу. При этом получают зависимости дебитов нефти,

от депрессии, определяют коэффициент продуктивности.

Индикаторная

диаграмма - графическая зависимость дебита скважины от депрессии на пласт

путем исследования скважины методом пробных откачек. Строится она по данным,

полученным при работе скважины не менее чем на трех режимах одновременным

замером забойного давления (или уровня) и дебита. При этом могут быть получены

две формы индикаторных диаграмм - прямая и кривая. По графику может быть

определено значение коэфициента продуктивности, как отношение отрезков

1-Однофазное течение жидкости

2-двухфазное течение жидкости

Рисунок - Виды индикаторных линий

Замер

давлений на устье рекомендуется производить образцовыми манометрами, в

скважине - глубинными манометрами, дебит - на групповой установке одновременно

с замером уровней. Содержание воды определяется путем анализа пробы на аппарате

Дина-Старка. Содержание песка определяется путем отстоя пробы не менее одного

часа при температуре 20° С в мензурке Лысенко.

Очень

важной частью работы является отбор представительной пробы из скважин, т.е.

пробы, в которой содержание всех исследуемых компонентов - воды, песка и

других наиболее полно соответствует их истинному содержанию в продукции скважины.

Для этой цели рабочие манифольды должны быть оборудованы специальными

проботборниками.

Вместо

прямого замера забойных давлений глубинным манометром в промысловой практике

часто прибегают к замеру динамических уровней эхолотами и волномерами на

различных режимах с последующим пересчетом полученных данных в давления.

Регулирование работы фонтанных скважин

Основным регулирующим оборудованием работы фонтанной скважины являются штуцеры.

Они

являются элементом фонтанной елки и предназначены для регулирования режима

работы фонтанной скважины и ее дебита. Штуцеры устанавливаются на обеих

выкидных линиях арматуры и подразделяются на нерегулируемые и регулируемые.

Более просты и надежны нерегулируемые штуцеры. Они незаменимы в случаях, когда

из скважины поступает песок или другой абразивный материал. Существует много

конструкций нерегулируемых штуцеров, которые часто выполняются в виде коротких

конических втулок из легированной стали или из металлокерамического материала с

центральным каналом заданного диаметра. По мере износа штуцера установленный

режим ра^боты скважины нарушается и штуцер необходимо менять. Для этого работу

скважины переводят временно на запасной отвод, на котором установлен штуцер

заданного диаметра, и одновременно меняют изношенный штуцер в основном рабочем

отводе. В связи с этим предложено много конструкций так называемых

быстросменных штуцеров.

Простейший

штуцер выполняется в виде диафрагмы с отверстием заданного диаметра, зажимаемой

между двумя фланцами выкидной линии. Применяются регулируемые штуцеры, в

которых проходное сечение плавно изменяют перемещением конусного штока в седле

из твердого материала. Перемещение осуществляется вращением маховика, на штоке

которого имеется указатель, показывающий эквивалентный диаметр проходного

кольцевого сечения регулируемого штуцера.

Такие

штуцеры сложнее, дороже, имеют сальниковые уплотнения и применяются обычно в

скважинах, не продуцирующих песок. В любом штуцере происходит поглощение энергии

газожидкостной струи и снижение давления от давления на буфере до давления в

отводящей линии системы нефтегазосбора. Если разность давлений велика,

применяют несколько последовательно соединенных штуцеров, в каждом из которых

частично снижается давление.

Оборудование фонтанных скважин

Все

оборудование фонтанной скважины можно разделить на две группы – подземное и

наземное.

Подземное

оборудование включает в себя насосно-компрессорные трубы (НКТ), якорь, пакер,

клапаны, муфты – все устройства и приспособления, работающие в скважине и

находящиеся ниже фланца обсадной колонны.

К

наземному оборудованию относится устьевая арматура, рабочие манифольды,

штуцеры, клапаны, задвижки – все оборудование, работающие на поверхности.

Фонтанная

арматура относится к оборудованию скважин, которое призвано выполнять следующие

функции: а) герметизация кольцевого пространства между обсадной колонной и

подъемными трубами; б) направление движения газожидкостной смеси; в) подвески

глубинного оборудования; г) создание противодавления на устье; д) проведение

исследований, освоения и других технологических операций.

Арматура

состоит из ряда конструктивных элементов. Трубная головка служит для подвески

фонтанных труб, герметизации устья, проведения различных технологических

операций. Включает в себя колонный фланец, крестовик трубной головки, тройник

трубной головки, переводную катушку. Фонтанная елка служит для направления и

регулирования продукции скважины. Включает в себя центральную задвижку, крестовик

елки (в тройниковой арматуре тройки), буферную задвижку, буферный патрубок,

штуцер.

Назначение

каждого из элементов арматуры: колонный фланец – для присоединения арматуры к

обсадной колонне и герметизации затрубного пространства; крестовик трубной

головки – для сообщения с затрубным пространством скважины; тройник трубной

головки – для подвески первого ряда труб и сообщения с ним; переводная катушка

– для подвески второго ряда труб и сообщения с ним; центральная задвижка – для

закрытия скважины; крестовик елки служит для направления продукции скважины в

трубопровод; буферная задвижка – для спуска глубинных приборов в скважину;

буферный патрубок – для помещения приборов перед спуском в скважину и

уменьшения колебаний давления в арматуре (там скапливается газ) ; штуцер – для

регулирования дебита скважины; рабочий монифольд – часть арматуры между

штуцерами и общей выкидной линией, предназначенная для соединения двух выкидов

в один; вспомогательный монифольд – лилия, соединяющая затрубное пространство или

насосно-компрессорные трубы и служит для подачи в скважину воздуха, газа и

других агентов при технологических операциях.

Конструкция

основных элементов арматуры. Основное требование, предъявляемое в арматуре, это

ее абсолютная герметичность при высокой прочности деталей, их быстросборности и

взаимозаменяемости.

Запорные

устройства. Применяются три типа запорных устройств: прямоточные задвижки,

краны, угловые вентили.

Штуцер

или дроссель, предназначен для поддержания заданного режима работы скважин.

Колонные

головки предназначены для герметизации пространства между спущенными в скважину

обсадными трубами. В зависимости от конструкции скважины применяют различные

типы колонных головок.

пятница, 17 февраля 2012 г.

Внутрискважинная перекачка ВСП

Установка для внутрискважинной перекачки подземных вод переназначена для заводнения нефтяных месторождений внутрискважинной перекачкой воды из водоносного нижележащего пласта в верхний продуктивный с использованием ЭЦН

Установка для внутрискважинной перекачки подземных вод переназначена для заводнения нефтяных месторождений внутрискважинной перекачкой воды из водоносного нижележащего пласта в верхний продуктивный с использованием ЭЦНОбласть применения – нагнетательные скважины, имеющие два вскрытых объекта разработки нижний водоносный (донор), верхний нефтеносный (акцептор).

Главное достоинство этих установок заключается в возможности организации ППД на отдаленных и особенно мелких месторождениях без строительства специальной сложной системы.

Установка УВСП 1-146 (168), содержит эксплуатационную колонну 1 скважины с пакером 2, разделяющим нижний (водоносный) 3 и верхний (продуктивный) 4 пласты. Пакер 2 соединён хвостовиком 5 с кожухом 6 электродвигателя 7 электропогружного насоса 8 с входным узлом 9. Насос 8 через обратный клапан 10 сообщён лифтовой колонной 11, с отверстием 12, напротив которого установлен отклонитель потока 13. Между отверстием 12 и насосом 8 установлен расходомер 14, спущенный на каротажном кабеле 15. Верхним концом лифтовая колонна 11 соединена с устьевой арматурой 16, которая снабжена манометром 17, измеряющим давление во внутренней полости НКТ, и манометром 18 сообщённым с межтрубным пространством скважины.

Погружной электродвигатель 7 снабжен приборами телеметрии включающим датчик измерения давления19, а питание к нему подведено по кабелю 20, имеющему герметичный ввод в кожух 6 во входном узле 9.

В установках УВСП электродвигатель ЭЦН размещается в кожухе ОРЭ ЭЦН 2.0005 (6) СБ

В установке УВСП 1-146 (168) используется стандартная устьевая арматура, и отклонитель потока ВСП 02.000.СБ

среда, 15 февраля 2012 г.

Межскважинная перекачка МСП

Сущность системы межскважинной перекачки заключается в поддержаниипластового давления в продуктивных пластах путем закачки высокоминерализованных подземных вод из добывающих (водозаборных) скважин в нагнетательныескважины.

Закачка в системе МСП-ППД используется в основном по следующим

схемам:

- из водозаборной скважины в одну или несколько нагнетательных скважин,

находящихся в непосредственной близости от водозаборной скважины и имеющих

небольшие отличия по приемистости («прямая закачка»);

- из водозаборной скважины в одну или несколько нагнетательных скважин, с

подпором индивидуальным насосом на приемной линии «критической» нагнета-

тельной скважины, удаленной от водозаборной скважины или имеющей низкую

приемистость;

- из нескольких водозаборных скважин, находящихся в непосредственной

близости друг от друга, в нагнетательные скважины с небольшими отличиями по

приемистости.

четверг, 9 февраля 2012 г.

Магистральные трубопроводы

К магистральным трубопроводам относятся трубопроводы и ответвления (отводы) от них диаметром до 1420мм включительно с избыточным давлением транспортируемого продукта не выше 10 МПа, предназначенные для транспортировки:

К магистральным трубопроводам относятся трубопроводы и ответвления (отводы) от них диаметром до 1420мм включительно с избыточным давлением транспортируемого продукта не выше 10 МПа, предназначенные для транспортировки:природного газа или нефтяного углеводородного газа из районов их добычи до мест потребления;

искусственного углеводородного газа от мест производства до мест потребления;

сжиженных углеводородных газов (пропана, бутана и их смесей) из мест производства до мест потребления;

нефти из районов ее добычи (от головных перекачивающих насосных станций) до мест потребления (нефтебаз, перевалочных баз, нефтеперерабатывающих заводов или нефтехимических комплексов, пунктов налива, отдельных промышленных предприятий и портов);

нефтепродуктов от мест их производства (нефтеперерабатывающих заводов ил нефтехимических комплексов) до мест потребления (нефтебаз, перевалочных баз, пунктов налива, отдельных промышленных предприятий и портов);

товарной продукции в пределах головных и промежуточных газокомпрессорных, нефте- и нефтепродуктоперекачивающих насосных станций, станций подземного хранения газа, газораспределительных станций, замерных пунктов.

Нефть из скважин по индивидуальным нефтепроводам поступает на нефтесборные пункты, а оттуда по нефтесборным трубопроводам на головные сооружения – установку комплексной подготовки нефти, на которых она отстаивается, обезвоживается, очищается от различных примесей, отделяется от нефтяного газа и т.д. Отсюда нефть подается на головную насосную станцию, а затем в магистральный нефтепровод. Промежуточными насосными станциями нефть перекачивается до конечной насосной станции, а затем потребителю.

Состав магистрального нефтепровода аналогичен составу нефтепровода, отличие заключается в том, что нефтепродуктопровод имеет большее число отводов к нефтебазам.

Магистральные нефте- и нефтепродуктопроводы в зависимости от условного диаметра подразделяются на четыре класса:

I - от 1000 до 1400мм

II - от 500 до 1000мм

III - от 300 до 500мм

IV - менее 300мм

четверг, 2 февраля 2012 г.

Схема УЭЦН и характеристика её основных узлов

Центробежные

насосы для откачки жидкости из скважины принципиально не отличаются от обычных

центробежных насосов, используемых для

перекачки жидкостей на поверхности земли. Однако малые радиальные

размеры, обусловленные диаметром обсадных колонн, в которые спускаются

центробежные насосы, практически

неограниченные осевые размеры, необходимость преодоления высоких напоров

и работа насоса в погруженном состоянии

привели к созданию центробежных насосных агрегатов специфического

конструктивного исполнения. Внешне они ничем не отличаются от трубы, но

внутренняя полость такой трубы содержит большое число сложных деталей, требующих совершенной технологии изготовления.

Погружные

центробежные электронасосы (ПЦЭН) - это многоступенчатые

центробежные насосы с числом ступеней в

одном блоке до 120, приводимые во вращение погружным электродвигателем

специальной конструкции (ПЭД). Электродвигатель питается с поверхности

электроэнергией, подводимой по кабелю от повышающего автотрансформатора или

трансформатора через станцию управления, в которой сосредоточена вся контрольно-измерительная аппаратура и автоматика.

ПЦЭН опускается в скважину под расчетный динамический уровень обычно на

150 - 300 м. Жидкость подается по НКТ, к внешней стороне которых прикреплен

специальными поясками электрокабель. В насосном агрегате между самим насосом и электродвигателем имеется

промежуточное звено, называемое протектором

или гидрозащитой. Установка ПЦЭН (рис.

11.1)

включает маслозаполненный электродвигатель ПЭД 1; звено гидрозащиты или протектор 2; приемную сетку насоса для

забора жидкости 3; многоступенчатый центробежный насос ПЦЭН 4; НКТ 5;

бронированный трехжильный электрокабель 6; пояски для крепления кабеля к НКТ 7;

устьевую арматуру 8; барабан для намотки кабеля при спуско-подъемных работах и

хранения некоторого запаса кабеля 9;

трансформатор или автотрансформатор 10; станцию управления с автоматикой 11 и

компенсатор 12.

Насос,

протектор и электродвигатель являются отдельными узлами, соединяемыми болтовыми

шпильками. Концы валов

понедельник, 30 января 2012 г.

Понятие о режимах нефтегазоносных пластов

Различают следующие

режимы:

1. Водонапорный режим – основной силой , двигающей нефть к

забою скважины, является

напор пластовых вод,

при котором происходит

полное компенсирование

отбора жидкости продвижением

пластовой воды в

продуктивную часть пласта.

2. Упруговодонапорный режим – основной силой

является упругое расширение

пластовой жидкости и

породы при снижении пластового

давления.

3. Газонапорный режим ( режим

газовой шапки) – основной силой

является напор расширяющегося газа

газовой шапки, при

котором отбор жидкости

полностью компенсируется продвижением

пластовой воды в

продуктивную часть пласта.

4. Режим

растворенного газа -- основной

силой является расширение

газа, выделяющегося из нефти

при снижении пластового

давления.

5.Гравитационный режим – основной силой

является сила тяжести

самой нефти.

6. Смешанные

режимы -- сотенание выше

перечисленных видов режимов в

разных вариациях.

Требования к заземлению скважин оборудованных штанговыми насосами

¨ Кондуктор

(техническая колонна) должен быть связан с рамой станка-качалки не менее чем

двумя заземляющими стальными проводниками, приваренными в разных метах к

кондуктору (технической колонне) и раме.

¨ Сечение прямоугольного проводника должно

быть не менее 48 мм2, толщина стенок

угловой стали не менее 4 мм, диаметр круглых заземлителей – 10 мм.

¨ Заземляющие проводники, соединяющие раму

станка-качалки с кондуктором (технической колонной), должны быть заглублены в

землю не менее, чем на 0,5 м.

¨ В качестве заземляющих проводников может

применяться сталь: круглая, полосовая, угловая

или другого профиля.

¨ Применение для этих целей стального

каната не допускается. Соединения заземляющих проводников должны быть доступны

для осмотра.

воскресенье, 29 января 2012 г.

Классификация скважин по назначению

По назначению скважины подразделяются на добывающие, нагнетательные, специальные, вспомогательные.

- Добывающие скважины предназначены для добычи нефти, газа, попутных компонентов..

- Нагнетательные скважины предназначены для нагнетания в пласт различных агентов (вода, пар, газ и др.) с целью обеспечения восполнения пластовой энергии в залежи.

- Специальные – предназначены для проведения различного рода исследований как при подготовке залежей к разработке, так и в процессе разработки. Эту группу скважин подразделяют на две подгруппы- оценочные и контрольные.

- Оценочные скважины бурят по особой технологии на разных этапах освоения и разработки месторождения с отбором керна из продуктивных пластов и проведением рационального комплекса геофизических исследований для оценки начальной, текущей и остаточной нефтенасыщенности.

- Контрольные скважины служат для контроля за процессами протекающими в пласте при разработке залежей нефти и газа. Подразделяются на наблюдательные и пъезометрические.

- Наблюдательные – предназначены для наблюдения за характером вытеснения нефти из пластов – за перемещением ВНК, изменением нефтеводонасыщенности пластов. Эти скважины бурят в пределах залежи. Э/колонну не перфорируют. Это позволяет применять нейтронные методы исследования нефтегазонасыщенности пластов.

- Пъезометрические- для проведения наблюдений за изменением в них пластового давления. ПЗ могут располагаться на залежи как за контуром, так и внутри контура нефтеносности.

- Фонд спец. скважин создаётся за счёт целенаправленного бурения или за счёт скважин, которые уже выполнили поставленные перед ними задачи.

- К числу вспомогательных скважин на месторождении относятся водозаборные и поглощающие скважины.

- Водозаборные- предназначенные для отбора воды из водонапорного горизонта с целью нагнетания ее в продуктивные пласты или использования для других нужд при разработке месторождения.

- Поглощающие (поглотительные, сбросовые) скважины используются в необходимых случаях для захоронения попутных и других промысловых вод.

Подписаться на:

Сообщения (Atom)